اگر در حوزه اتوماسیون صنعتی فعالیت میکنید، حتماً نام PLC را بارها شنیدهاید. این کنترلکنندههای برنامهپذیر، بخش جداییناپذیر صنایع مدرن هستند و نقش مهمی در بهینهسازی فرایندها، افزایش دقت و سرعت تولید ایفا میکنند. با توجه به اهمیت PLC در سیستمهای صنعتی، شاید برای شما هم جالب باشد که بیشتر با تعریف، عملکرد و کاربردهای آن آشنا شوید. به همین دلیل، در این مقاله به بررسی PLC و نقش کلیدی آن در اتوماسیون صنعتی میپردازیم. تا پایان همراه ما باشید!

PLC چیست؟

PLC (Programmable Logic Controller) یا کنترلکننده منطقی برنامهپذیر، یک رایانه صنعتی است که برای کنترل فرایندهای خودکار در صنایع مختلف استفاده میشود. این دستگاه بهطور گسترده در خطوط تولید، سیستمهای اتوماسیون صنعتی و ماشینآلات هوشمند به کار میرود و قادر است ورودیها را دریافت، پردازش و خروجیهای مناسب را برای کنترل تجهیزات صادر کند. به بیان سادهتر پی ال سی یک کامپیوتر یا ریزپردازنده است که دادهها را از ورودیهای موجود دریافت کرده و بعد از پردازش اطلاعات و اجرای دستورالعملهای عملیاتی از پیش برنامه ریزی شده، یک نتیجه را به عنوان خروجی ارائه میدهد. در واقع وظیفه PLC کنترل عملکردهای یک سیستم با استفاده از منطق داخلی برنامه ریزی شده در آن است. پی ال سیها به صنایع کمک میکند تا بتوانند روی فرایندهای در حال اجرا در خطوط مختلف، نظارت و کنترل کافی را داشته باشند. این امر باعث افزایش دقت و بهبود کیفیت خروجیها خواهد شد.

نقش PLC در اتوماسیون صنعتی

اتوماسیون صنعتی مجموعهای از تکنولوژیهاست که فرآیندهای صنعتی و عملکرد ماشینآلات را خودکار میکند؛ این کار بدون نیاز به اپراتور انسانی انجام میشود. به منظور رسیدن به چنین هدفی، سیستمها و ابزارهای کنترلی نظیر کامپیوتر و رباتیک به کار گرفته میشوند. خودکارسازی این فرآیندها به حذف خطای انسانی، کاهش هزینهها، سرعت بیشتر انجام کارها و در نهایت دستیابی به عملکرد بالاتر میانجامد. PLCها یکی از اجزای کلیدی اتوماسیون صنعتی محسوب میشوند و با کنترل سنسورها، محرکها و فرآیندهای تولید، امکان مدیریت هوشمندانه کل خط تولید را فراهم میکنند. استفاده از کنترلکنندههای منطقی برنامهپذیر باعث افزایش دقت، پایداری سیستمها و کاهش خطای انسانی میشود که در نهایت به بهینهسازی عملکرد تجهیزات صنعتی میانجامد.

از مهمترین مزایای بهکارگیری PLC در اتوماسیون صنعتی میتوان به موارد زیر اشاره کرد:

- افزایش دقت، انعطافپذیری و اطمینان سیستمهای کنترل صنعتی

- کاهش هزینهها در مقایسه با سایر فناوریهای اتوماسیون

- قابلیت برنامهنویسی انعطافپذیر که امکان تغییر و بهینهسازی فرآیندها را در هر زمان فراهم میکند

- پشتیبانی از زبانهای برنامهنویسی متنوع که یادگیری و درک آنها را آسانتر میسازد

- قابلیت اتصال به کامپیوتر و سایر سیستمهای کنترلی از طریق پروتکلهای ارتباطی استاندارد

- تولید در اندازههای مختلف متناسب با نیازهای گوناگون صنعتی

- سرعت بالای اجرا بدون نیاز به فرآیند بوت شدن

- طول عمر بالا و نیاز کم به تعمیرات و نگهداری

- PLCها با عملکرد سریع و دقیق خود، کنترل فرایندهای صنعتی را سادهتر و کارآمدتر کردهاند و یکی از بهترین گزینهها برای اتوماسیون خطوط تولید و بهینهسازی فرآیندهای صنعتی محسوب میشوند.

معایب PLC

- وقتی مشکلی برای پی ال سی پیش میآید، زمان بازیابی و اصلاح آن نامشخص است.

- محدودیتهای کاری PLC در دمای بالا وجود دارد.

- در هنگام قطعی برق، برنامه مجدداً از جایی که متوقف شده بود، شروع به اجرا میکند و این اصلاً مناسب نیست! (ممکن است قبل از قطعی برق دستگاهی روشن شده باشد، و اکنون بلافاصله پس از وصل شدن برق روشن شدن آن دستگاه خطرآفرین باشد)

- همزمان فقط یک برنامه در یک پی ال سی مدل ثابت قابل اجرا است.

- نمیتوان از نرمافزار و قطعات PLC یک برند خاص، در تولید و پیکرهبندی پی ال سی برند دیگر استفاده کرد.

نحوه کار PLC چگونه است؟

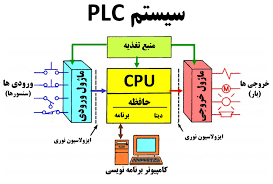

عملکرد PLC بر اساس یک فرآیند سه مرحلهای انجام میشود که شامل دریافت داده، پردازش و ارسال خروجی است. این مراحل به شرح زیر هستند:

- دریافت دادههای ورودی: در این مرحله، PLC اطلاعات را از سنسورها، دکمهها یا سایر ورودیها دریافت کرده و آنها را برای پردازش به واحد پردازنده مرکزی (CPU) ارسال میکند.

- پردازش و اجرای برنامه: CPU که مغز PLC محسوب میشود، دادههای ورودی را بر اساس برنامهنویسی از پیش تعیینشده تحلیل میکند. این برنامه که توسط مهندسان و تکنسینها نوشته شده است، تعیین میکند که در شرایط مختلف چه واکنشی باید انجام شود. CPU بهطور مداوم وضعیت ورودیها را بررسی کرده و تصمیمگیریهای لازم را اجرا میکند.

- ارسال دادههای خروجی: پس از پردازش اطلاعات، PLC فرمانهای مناسب را به خروجیها ارسال میکند. این خروجیها میتوانند شامل کنترل موتور، روشن و خاموش کردن رلهها، فعالسازی شیرهای برقی و سایر تجهیزات صنعتی باشند.

به این ترتیب، PLC نقش اصلی در کنترل خودکار فرآیندهای صنعتی را بر عهده دارد و باعث بهینهسازی عملکرد تجهیزات، افزایش سرعت و کاهش خطای انسانی میشود.

فاکتورهای مهم در انتخاب PLC

انتخاب یک PLC مناسب برای پروژههای صنعتی بسیار حیاتی است و نیازمند بررسی دقیق عواملی است که بر عملکرد، هزینه و کارایی سیستم تاثیر میگذارد. در این بخش فاکتورهای مهمی که لازم است در انتخاب PLC مدنظر قرار دهید را مورد بررسی قرار خواهیم داد:

نیازهای پروژه

تعداد ورودی و خروجیها: تعداد و نوع ورودیها (دیجیتال یا آنالوگ) و خروجیها (رلهای یا ترانزیستوری) یکی از اولین مواردی است که باید بررسی شود.

نوع سیگنالها: ولتاژ یا جریان سیگنالهای ورودی و خروجی باید با تجهیزات هماهنگ باشد.

پشتیبانی از سنسورها و عملگرها: مطمئن شوید که PLC قابلیت اتصال به تمامی سنسورها و عملگرهای موردنیاز را دارد.

سرعت پردازش و عملکرد

زمان پاسخگویی: در پروژههایی که نیاز به پاسخدهی سریع است مثل کنترل ماشینهای پرسرعت، زمان اسکن PLC باید کوتاه باشد.

توان پردازشی: برای برنامههای پیچیده و پردازش دادهها، به PLCهایی با پردازنده قویتر نیاز است.

امکان توسعه و انعطافپذیری

قابلیت افزایش ماژولها: در پروژههایی که احتمال توسعه وجود دارد، PLC باید قابلیت اضافه کردن ماژولهای ورودی/خروجی، ارتباطی یا دیگر امکانات را داشته باشد.

قابلیت برنامهنویسی پیشرفته: پشتیبانی از زبانهای برنامهنویسی استاندارد مانند LADDER، FBD، STL و SFC اهمیت دارد.

رابطهای ارتباطی

پروتکلهای ارتباطی: بررسی کنید که آیا PLC از پروتکلهای موردنیاز مثل Modbus، Profibus یا Ethernet/IP پشتیبانی میکند.

شبکههای صنعتی: در سیستمهایی که نیاز به اتصال به شبکههای صنعتی دارند، قابلیت شبکهسازی PLC باید مناسب باشد.

محیط کاری و شرایط فیزیکی

دما و رطوبت: PLC باید برای دمای محیط و شرایط رطوبت محل نصب مناسب باشد.

مقاومت در برابر لرزش و ضربه: برای استفاده در محیطهای صنعتی سخت، PLC باید مقاوم باشد.

برند و پشتیبانی فنی

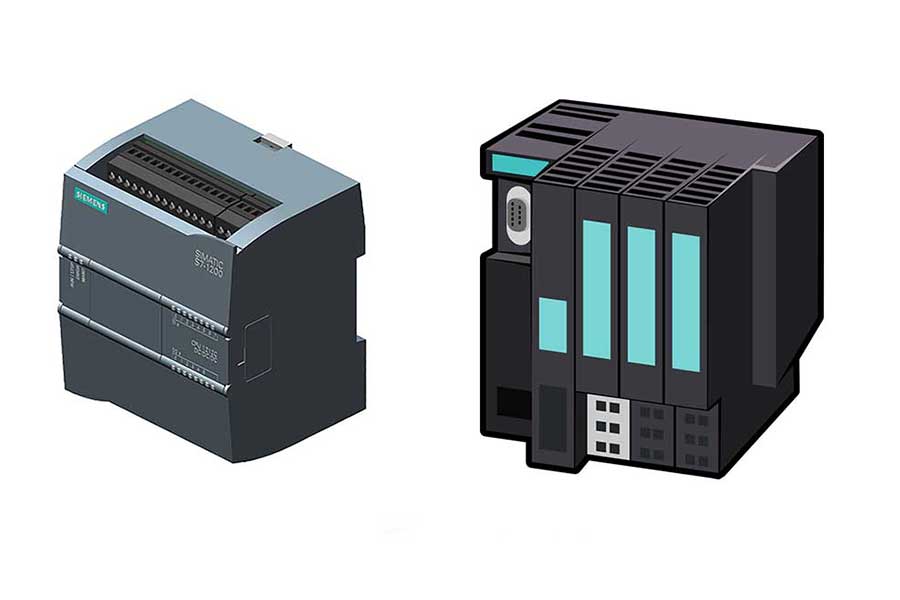

اعتبار برند: برندهای معتبر مانند Siemens، Allen-Bradley، Schneider Electric و Omron معمولاً کیفیت بهتری ارائه میدهند.

پشتیبانی و خدمات پس از فروش: دسترسی به خدمات فنی و قطعات یدکی اهمیت زیادی دارد.

هزینه و بودجه

قیمت اولیه: هزینه خرید PLC باید با بودجه پروژه مطابقت داشته باشد.

هزینه نگهداری: برخی از PLCها هزینه نگهداری و تعمیر کمتری دارند که در نتیجه استفاده از آنها میتواند در بلندمدت به صرفه باشد.

قابلیتهای نرمافزاری

سهولت برنامهنویسی: محیط برنامهنویسی باید کاربرپسند باشد.

عیبیابی و مانیتورینگ: نرمافزارهای مرتبط باید امکان عیبیابی سریع و نظارت بر عملکرد را فراهم کنند.

امنیت و قابلیت اطمینان

مقاومت در برابر نویز: در محیطهای دارای تجهیزات الکتریکی با نویز بالا، PLC باید ایمنی سیگنال و عملکرد قابل اعتماد داشته باشد.

پشتیبانی از مکانیزمهای امنیتی: برای جلوگیری از تغییرات غیرمجاز در برنامه، لازم است PLC به مکانیزمهای امنیتی مناسب تجهیز شده باشد.

اندازه و شکل فیزیکی

ابعاد: PLC باید به راحتی در تابلوهای الکتریکی موجود جای بگیرد.

نصب آسان: سیستمهای نصب ساده و کارآمد اولویت دارند.

باتوجهبه این فاکتورها، انتخاب PLC مناسب میتواند باعث کاهش هزینهها، افزایش بهرهوری و کارایی بهتر پروژه شود. برای اطمینان از داشتن یک انتخاب مناسب، بهتر است نیازهای پروژه به طور دقیق تحلیل شوند.

جمعبندی

در این مقاله سعی کردیم تا شما را با PLC که یکی از تجهیزات اتوماسیون صنعتی است آشنا کرده و به بررسی نقش موثر آن در اتوماسیون صنعتی بپردازیم. PLC یک کنترلکننده هوشمند و برنامهپذیر است که نقش کلیدی در اتوماسیون صنعتی و بهینهسازی فرایندهای تولیدی دارد. این دستگاه با پردازش اطلاعات ورودی و ارسال خروجیهای مناسب، دقت، سرعت و کارایی سیستمهای صنعتی را افزایش میدهد. امیدواریم این مقاله برای شما مفید بوده باشد.